Le trim élevator motorisé et son index

Cet article décrit la construction du trim , ce trim est couplé au pilote automatique et il est motorisé.

Cette construction est très intéressante, elle m'a fait obligé à pas mal d'ingéniosité pour arriver à reproduire le mécanisme avec l'outillage en ma possession

C'est grâce à l'arrivée d'une vraie roue de trim de Beechcraft que j'ai décidé de modifier complètement le mécanisme du trim actuel et de le motoriser en relation avec le yoke à retour de force .

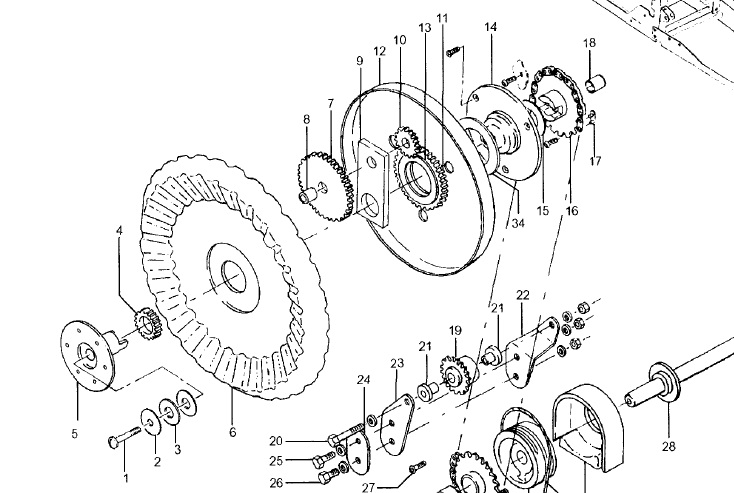

J'ai enfin trouvé dans une documentation le mécanisme qui lie la roue de trim à l'index, en voici un extrait sur lequel on voit l'éclaté

1 er constat l'index n'est pas rétro éclairé et il est piloté par un train d'engrenages qui le fait tourner dans un rapport 1 à 4.

En clair, un tour de la roue de trim fait tourner l'index d'un 1/4 de tour dans le même sens . Ce train d'engrenages est logé dans l'index.

Important

Autre constat, ( source Fabien Lambert ) pour passer du zéro à full trim up la roue fait 2 tours alors que pour passer de zéro à trim full down la roue ne fait qu'un demi tour

En clair et contrairement à ce que je croyais, l'amplitude de débattement n'est pas la même entre le zéro et le trim full up et entre le zéro et le trim full down.

Cela va compliquer la programmation mais on verra çà en temps utile parce que le petit banc d'essai que je me suis construis avec la carte DC moteur de Fabien Deheegher en liaison par SIOC avec le yoke à retour de force me donne un début de solution.

La construction du mécanisme d'engrenages

La roue que j'ai trouvé sur Ebay est équipée d'origine d'un engrenage de 32 dents en module 0.8

Un petit rappel sur les engrenages

Le module caractérise l'engrenage, plus il est grand plus il est costaud avec de grandes dents

Le nombre de dents caractérise également l'engrenage

Enfin le diamètre primitif est égal au module * nombre de dents

Exemple l'engrenage sur la roue a 32 dents * 0.8 = 25,6 mm

Pour calculer l'entraxe entre 2 engrenages de diamètre différent

Entraxe = module * (nombre de dents 1 + nombre de dents 2)

--------------------------

2

Pour compléter le système d'engrenages il m'a fallut trouver 2 engrenages de 64 dents et un engrenage 32 dents

J'ai trouvé çà chez RS-ONLINE.com, ils portent la référence 878-7875 et 521-7411

La construction du mécanisme débute par la découpe de 2 bagues de diamètre intérieur de 19 mm et 25 mm, ces bagues sont coupées dans du tube de précision qui vient de chez BRILLIANT2BYE, ce tube ne porte pas de trace de méplat à l'intérieur sinon la réalisation de bagues ne serait pas possible.

Sur la bague de 25 mm est ensuite brasé à l'argent un étiré d'acier de 5 mm d'épaisseur et de 68 mm de long pour 22 mm de large, cette pièce porte le numéro 9 sur l'éclaté.

Ensuite on perce cet étiré à 24 mm du bord de la bague en diamètre 6 mm pour laisser passer l'axe des engrenages

Voilà une photo à ce stade de réalisation

Il faut maintenant percer le second engrenage à 25 mm, c'est une opération très délicate car il ne faut pas perdre le centrage. Pour ce faire j'ai du mettre en place un système sur ma perceuse à colonne.

L'engrenage est centré par son moyeu de 15 mm dans une plaque de CP et cette plaque est maintenue par serre joints.

Une photo du montage

L'engrenage est ensuite positionné sur la bague, il porte le numéro 11 sur l'éclaté.

Vous avez maintenant une vue plus complète du système

L'étape suivante c'est la découpe d'une plaque d'acier sur laquelle sera soudée la bague de 19 mm de diamètre intérieur. Cette plaque sera vissée sur la cloison gauche du trottle, cette plaque porte le numéro 14 sur l'éclaté.

Mais avant çà, et profitant du montage sur ma perceuse à colonne je vais me préparer tout un jeu de rondelles de différentes épaisseurs issues de vieux bidons en polypropylène car je vais en avoir besoin pour caler tout ce joli monde .

L'étape de fabrication de la plaque circulaire 14 sur laquelle est soudée la bague n'est pas simple car cette plaque a une fâcheuse tendance à se voiler sous le chalumeau mais j'ai réussi à la remettre en forme à froid.

Le moyeu de l'engrenage 32 dents acier est gênant j'ai donc du le couper pour que l'engrenage affleure la plaque n° 9 en acier étiré.

S'en est suivi différents bricolages comme le fraisage de l'engrenage pour poser une vis qui sert de clavette et donc de fixation de l'engrenage sur l'axe, puis fixation de la bague de la plaque n° 9 sur l'axe de la plaque 14 et ajustage de la tige filetée de 10 mm traversant la roue et supportant la poulie.

Voilà où en est la construction du mécanisme

L'essentiel est fait, je ne suis pas mécontent de moi car je ne suis pas un grand spécialiste du travail des métaux , j'ai pas un outillage fantastique pour ce type de travail mais je m'en suis sorti avec perceuse à colonne, scie sauteuse avec lame pour l'inox, petit chalumeau Oxypack, dremmel (indispensable) et limes et huile de coude.

La construction de l'index

Pour la réalisation de l'index proprement dit ( pièce n° 12 sur l'éclaté ) j'avais imaginé le faire en résine à partir d'un moule mais des contraintes dimensionnelles ne me permette pas de le réaliser ainsi.

De plus pour le réaliser ainsi, il faut de toute manière un moule négatif fait au tour donc tant qu'à faire et étant donné que c'est une pièce unique autant la réaliser entièrement au tour à bois.

Le point de départ est un disque de bois rouge style Okoumé de 30 mm d'épaisseur et de 19 cm de diamètre, après passage à la scie à ruban le voilà en photo

Après quelques heures de tournage, de prise de cotes, de contrôles, de centrage et autres joyeusetés voilà l'index sorti du tour avec le mécanisme en place.

Le plus dur est fait, il me faut maintenant procéder à quelques ajustages.

Cet index dans la réalité fait environ 25 mm d'épaisseur or parce qu'il m'a fallut loger le mécanisme d'engrenages, l'épaisseur du disque que j'ai fabriqué ne peut être inférieure à 30 mm.

Comme j'ai laissé volontairement un pourtour de 25 mm d'épaisseur, je vais creuser une rainure de 5 mm de profondeur et de 10 mm de large tout autour du verso du disque ( à la défonceuse avec une fraise à roulement ) pour pouvoir l'encastrer dans la face externe du trottle et donner ainsi l'impression de l'épaisseur réelle de l'index.

Un congé de 10 mm sur la face qui sera l'intérieure termine cet index

Une dernière photo avant mise en peinture

L'engrenage de 64 dents en nylon n° 11 sur l'éclaté, repercé à 25 mm ( voir plus haut ) sera fixé sur la face extérieure de l'index avec 3 vis de 3mm

Pour pouvoir poursuivre les ajustages et mises au point il me faut maintenant construire un petit stand qui soutiendra provisoirement la roue, l'index, le moteur et le potentiomètre afin de parfaire les essais.

A découvrir aussi

- La construction du bloc de commande du pas des hélices

- Le panneau des jauges au dessus du trottle

- L'habillage du trottle

Inscrivez-vous au blog

Soyez prévenu par email des prochaines mises à jour

Rejoignez les 125 autres membres